En la industria alimentaria, donde la seguridad y la eficiencia marcan la pauta, la selección del equipo para la producción de aceite de cacahuete es crucial. Tras más de 18 años trabajando con fabricantes y compradores internacionales, hemos detectado que, en las plantas tradicionales y modernas, el mayor desafío está en equilibrar bajo consumo energético, alta productividad y cumplimiento estricto de normas de calidad. Este artículo expone cómo las prensas de aceite de bajo consumo energético, combinadas con controles inteligentes y certificación ISO9001:2000, se convierten en la opción que cubre estas demandas de forma integral.

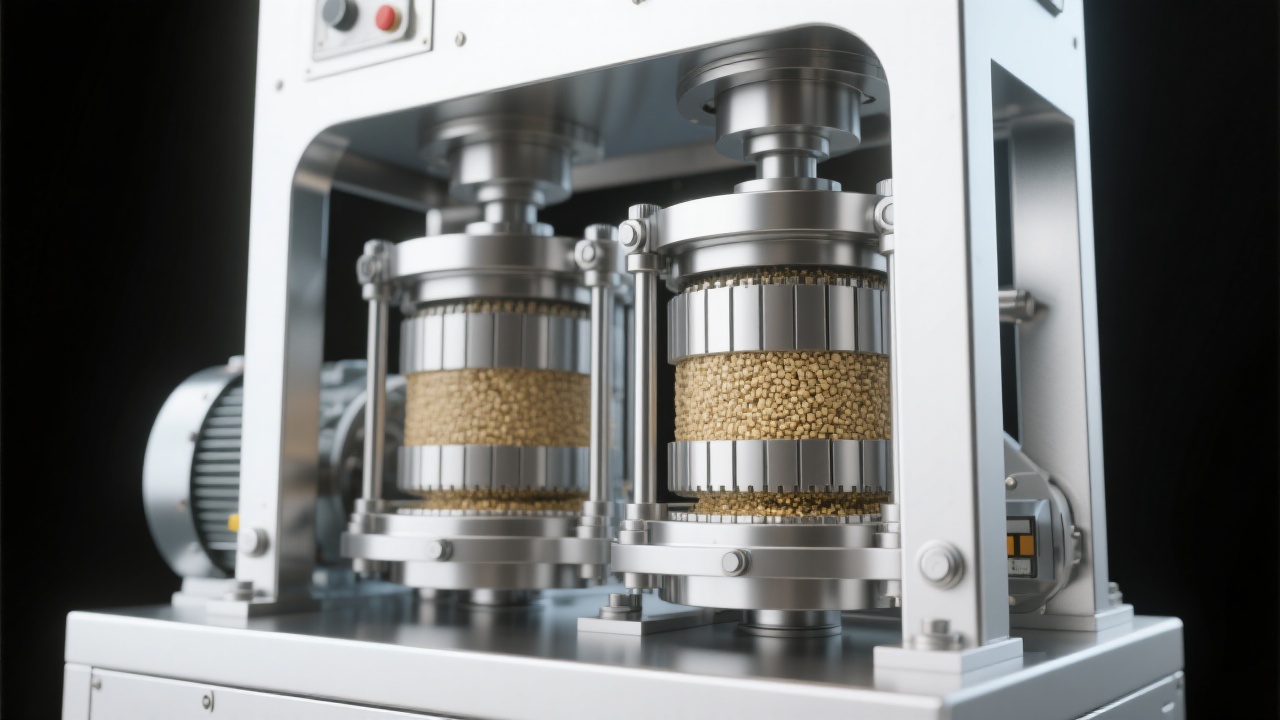

Las prensas de aceite de cacahuete modernas incorporan tecnologías que reducen el consumo energético hasta un 25% en comparación con máquinas similares tradicionales. ¿Cómo lo logran? Utilizan sistemas hidráulicos optimizados que maximizan la extracción de aceite sin pérdida de calidad, logrando una eficiencia de prensado superior al 95%. Este índice es fundamental para reducir costes operativos y mejorar la rentabilidad a largo plazo.

| Parámetro | Equipo Tradicional | Prensa de Bajo Consumo |

|---|---|---|

| Consumo energético (kWh/ton) | 120-140 | 90-105 |

| Eficiencia de extracción (%) | 85-90 | 95+ |

| Mantenimiento anual (horas) | 150 | 80 |

Esta combinación no solo impulsa la productividad, sino que también reduce la huella ambiental, un punto clave para clientes en mercados con regulación ambiental estricta.

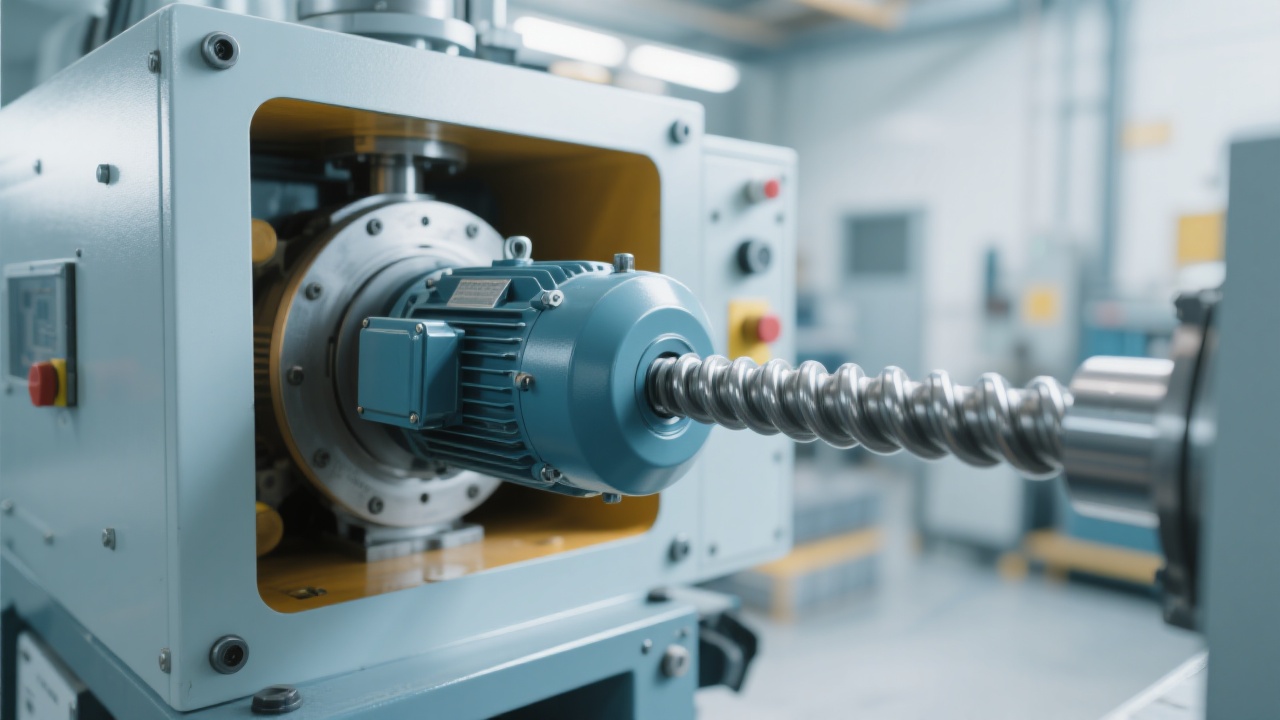

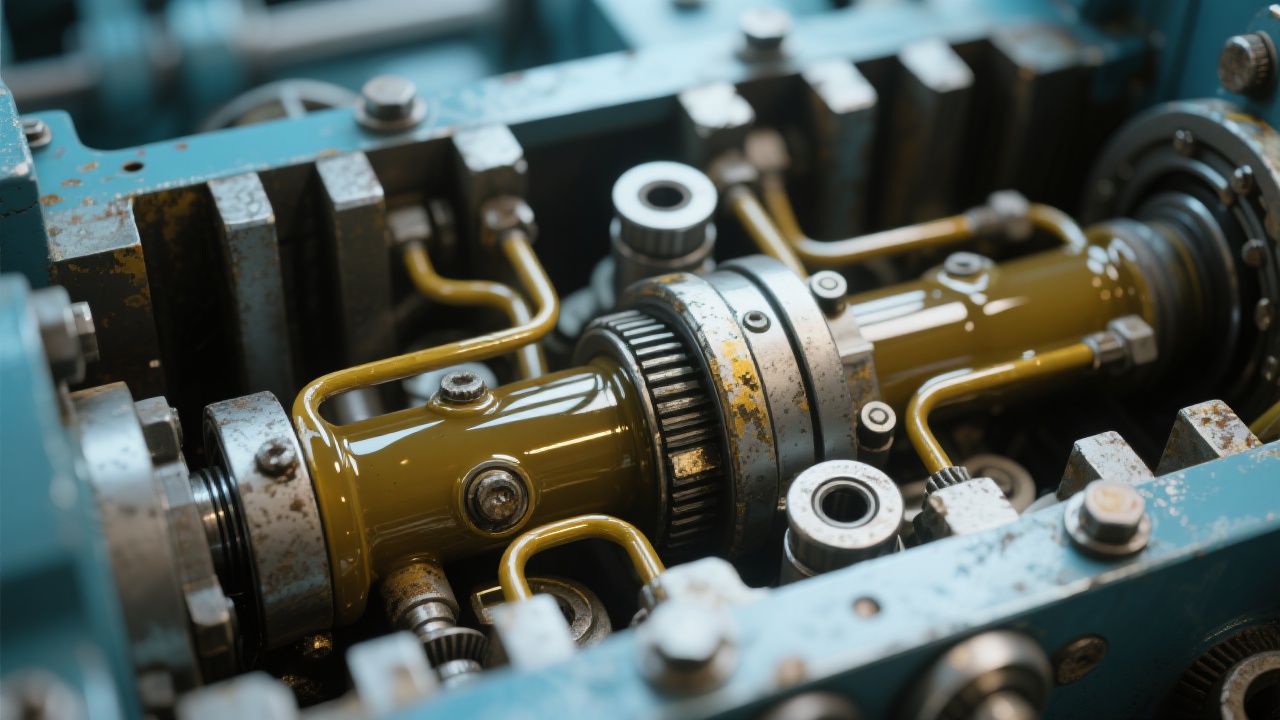

La integración de sistemas de control automatizados permite monitorizar en tiempo real parámetros críticos como temperatura, presión y velocidad de prensa, elementos que influyen directamente en la calidad del aceite y en el consumo energético. Por ejemplo, un control dinámico de presión evita la sobreexplotación del equipo, alargando su vida útil y reduciendo costes inesperados.

Esta tecnología facilita también la trazabilidad de lote a lote, un requisito cada vez más demandado por estándares internacionales y consumidores finales preocupados por la seguridad alimentaria.

Los equipos son diseñados para funcionar en distintas condiciones ambientales, desde plantas tradicionales con limitaciones de espacio y recursos hasta líneas automatizadas de última generación. Su robustez y modularidad permiten una integración sencilla, minimizando tiempos de instalación y puesta en marcha.

Además, los clientes reportan una reducción en tiempos de inactividad de hasta un 40% gracias a la confiabilidad del sistema y la facilidad de mantenimiento.

La certificación ISO9001:2000 confirma que el proceso de diseño, fabricación y control de calidad cumple con estándares internacionales rigurosos. En la práctica, esto significa:

Para los fabricantes de alimentos, tener esta garantía es una barrera clave para evitar riesgos relacionados con contaminantes o defectos técnicos que puedan repercutir en la salud del consumidor o en costosas retiradas de producto.

Contar con un equipo profesional que ofrezca asesoría desde la instalación hasta el mantenimiento prolonga la vida útil del equipo y asegura un rendimiento óptimo. Nuestros expertos intervienen directamente en el análisis del flujo de producción para recomendar ajustes personalizados que maximicen eficiencia y reduzcan desperdicios.

Empresas que han adoptado este modelo reportan un ROI (retorno de inversión) acelerado, ya que los costos imprevistos se minimizan y la producción se mantiene estable.

La demanda por productos naturales con proceso sostenible impulsa la renovación tecnológica en la industria oleaginosa. Los equipos con bajo consumo y control inteligente están en primera línea para responder a esta nueva realidad de mercado, donde la transparencia y responsabilidad ambiental son clave para ganar confianza del consumidor final.

Además, la tendencia hacia la personalización del producto, adaptando la extracción para distintos tipos de oleaginosas o perfiles de aceite, encuentra en estas prensas flexibilidad operativa única.