在食品加工行业,对高品质食用油的需求不仅体现在严格的安全要求上,也体现在对能源效率和运行可靠性的要求上。通过与全球花生油生产企业广泛合作,我们发现,能耗和产品一致性仍然是许多制造商面临的关键挑战。本文将深入探讨低能耗花生油压榨机如何应对这些挑战,并结合智能控制系统和国际公认的质量标准,推动现代食品加工走向更安全、更可持续的生产方式。

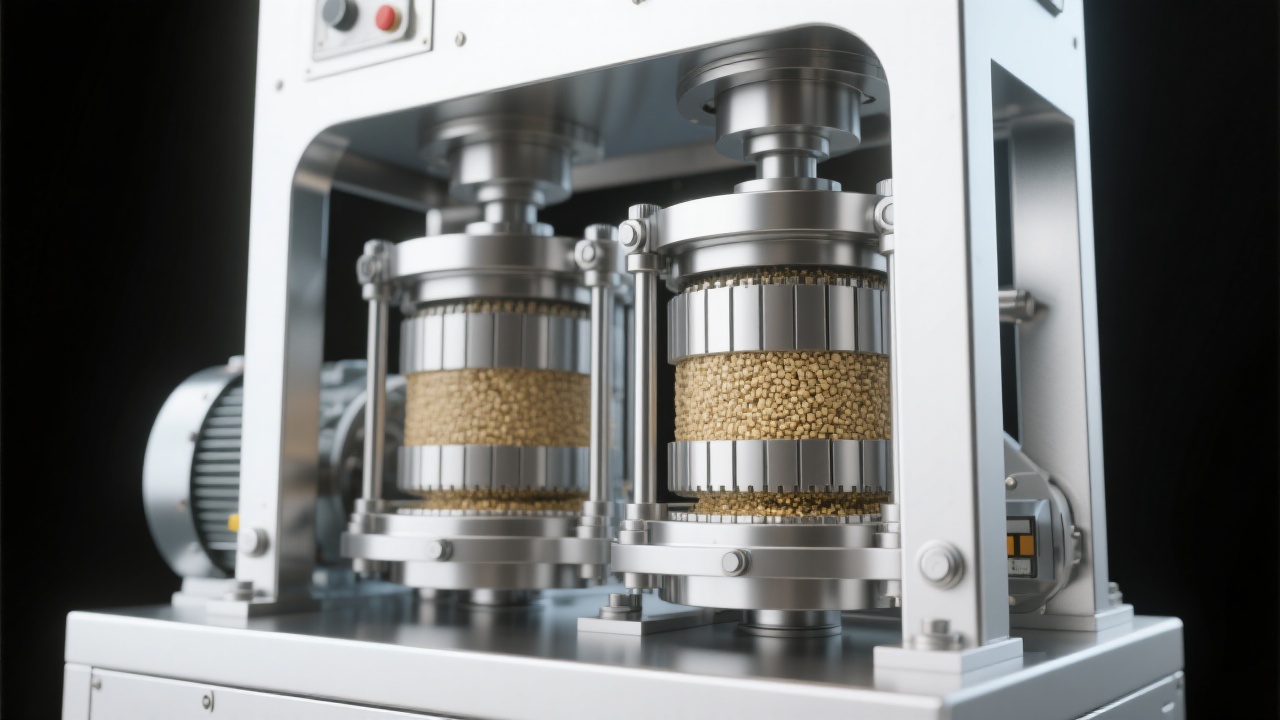

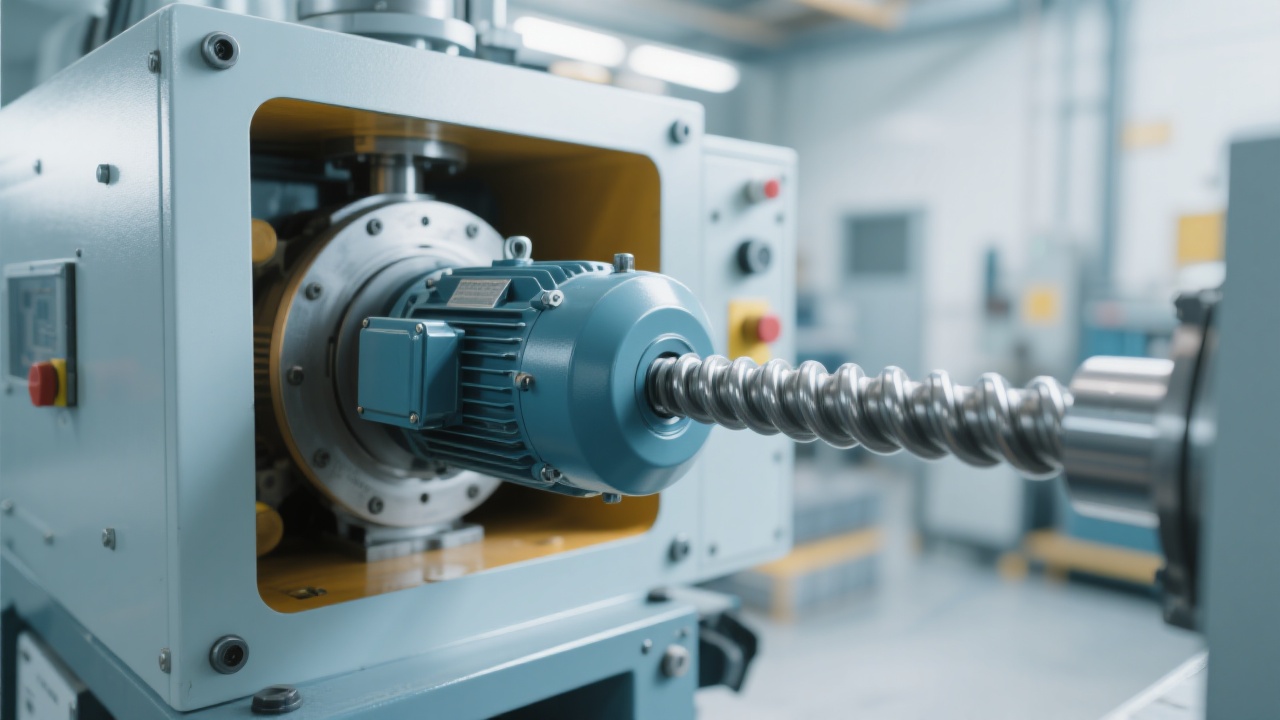

高效花生油生产线的核心在于优化的设备,使其在降低能耗的同时不影响产量。现代压榨机采用高扭矩电机,并搭配先进的机械设计,可减少摩擦和热损失,与传统机型相比,节能高达25% 。这些设备体积小巧,界面友好,可无缝适配传统榨油厂和自动化食品加工设施。

此外,压榨装置经过精心设计,能够在各种负载下保持机械和操作稳定性,从而直接转化为稳定的出油率和更高的产品质量。这一点至关重要,因为负载波动可能导致批次间差异,而这是榨油生产中常见的痛点,会导致质量纠纷和经济损失。

智能控制系统的集成标志着榨油技术的范式转变。这些系统持续监测温度、压力和萃取速度等参数,自动调整操作以优化产出质量,同时最大限度地降低能耗。例如,反馈回路会在检测到过热时降低电机转速,从而防止花生油中的营养成分降解。

实践中,一些领先的食品加工企业报告称,采用智能控制后,精炼油纯度提高了10% ,功耗降低了15% 。此外,此类系统还通过分析运营数据趋势来支持预测性维护,将意外停机时间减少高达30% 。

无论是传统的家庭式榨油厂,还是全自动的大型食品加工厂,设备的适应性都至关重要。低能耗花生油压榨机在不同湿度、温度和原材料质量的环境下均表现出色。其模块化设计使其易于定制——从输入容量扩展到与下游精炼装置的集成——适用于多种生产场景。

例如,一家东南亚花生油生产商成功地从老式的液压机转型为这项现代技术,使日产量提高了20% ,同时能源成本降低了近18% 。该设备的可靠性也最大限度地减少了维护时间,而维护时间是高吞吐量操作的关键指标。

这些压机的主要区别之一是其符合ISO9001:2000标准,体现了我们对全面质量和安全管理体系的承诺。该认证强调了对设计、制造和测试流程的严格控制,确保客户获得始终如一的产品安全性、可追溯性和合规性。

对于食品加工商来说,这意味着增强品牌信心、简化审计程序、符合国际食品安全要求,从而简化出口审批并开拓新市场。

坚固的设备只是其中的一部分。专业的支持团队在帮助客户完成安装、调试、培训和持续维护方面也必不可少。许多食品加工公司都强调快速响应服务的价值,这有助于减少运营故障。

与供应商合作,提供全天候技术援助和定制维护合同的公司报告称,紧急维修次数最多可减少40% 。这些服务还能延长设备使用寿命并保持性能,最终最大化客户的投资回报。

随着全球对更健康、可持续生产的食用油的需求不断增长,制造商越来越重视能够最大程度减少环境影响并确保产品卓越的设备。预测分析、物联网监控和环保材料等创新技术日益受到关注,不断突破下一代花生油生产线的界限。

这项技术的进步符合更严格的食品安全政策、减少碳足迹的目标以及消费者对可追溯性的期望——将低能耗、ISO 认证的榨油设备定位为面向未来的投资。

在当今食品行业格局中,选择一台兼顾低能耗、质量保证和运行可靠性的花生油压榨机,对于保持竞争力至关重要。集成智能控制系统并遵循 ISO9001:2000 标准,是持续卓越生产的关键因素。

此外,与提供全面技术支持的供应商合作,可确保项目顺利实施并实现长期成本效益。计划升级或建立新生产线的制造商应优先考虑这些标准,以最大限度地提高投资价值和可持续性。

| 特征 | 益处 | 影响 |

|---|---|---|

| 低能耗 | 降低运营成本 | 节能高达 25% |

| 智能控制系统 | 确保产品一致性和预测性维护 | 油纯度提高 10%,停机时间减少 30% |

| ISO9001:2000认证 | 质量安全保证 | 简化合规和市场扩张 |

| 专业技术支持 | 最大限度地减少停机时间并延长设备寿命 | 紧急维修减少 40% |

在您从事花生油或食用油行业的经验中,您是否遇到过与能源效率或产品质量相关的挑战?您发现哪些解决方案有效?请在下方分享您的见解或疑问——我们的专家团队随时准备提供来自同行的定制案例,以支持您的生产目标。