在食用油生产领域,优化花生油产量是制造商面临的一项关键挑战。技术顾问与亚洲和非洲的客户广泛合作,经常发现瓶颈不仅在于原材料的质量,还在于压榨设备的精细工程,尤其是螺旋榨油机的机械装置。

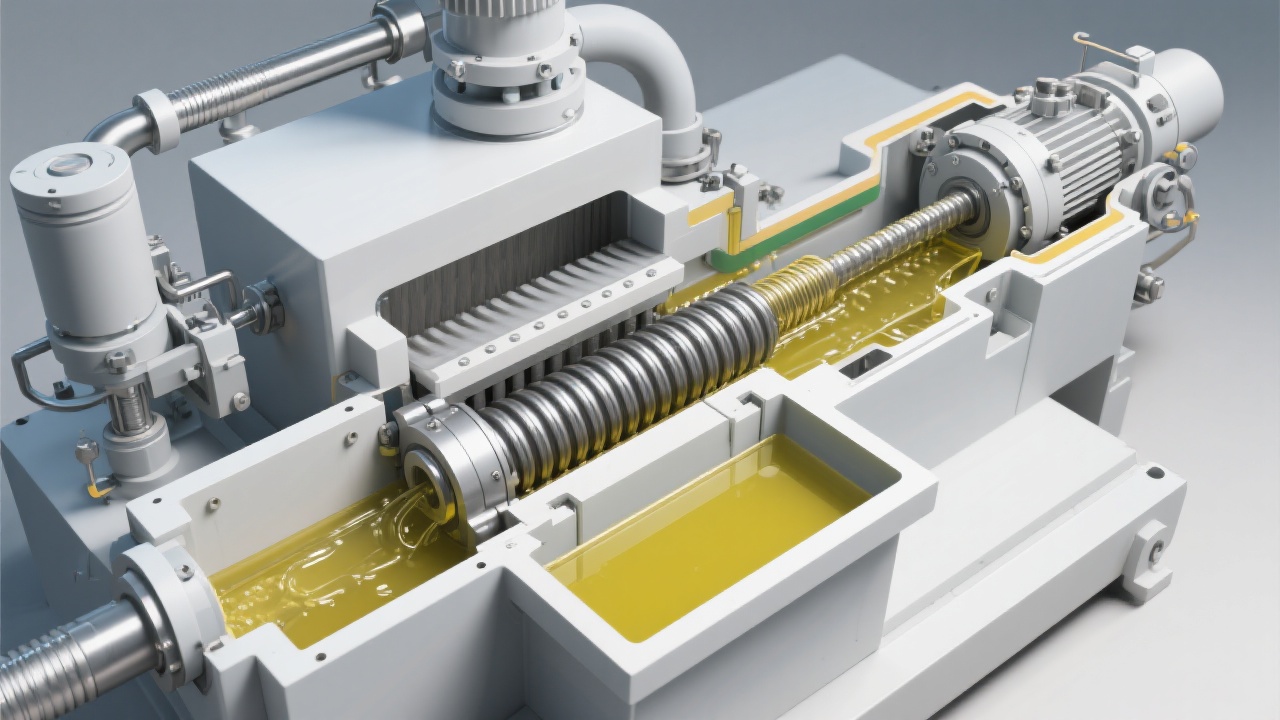

螺旋榨油机因其连续运行和一致的螺旋输送设计,是自动化花生油提取的关键。然而,并非所有螺旋榨油机都拥有相同的设计。性能提升的核心在于对机械结构的剖析和改进,这直接影响产量和提取效率。

螺旋压榨机由一根精心设计的螺旋轴、一个定制的套筒和多个差速区组成。最新进展表明,通过采用分段式螺旋轴设计(螺距、槽深和直径沿轴长有针对性地变化),制造商可以优化施加于花生仁的压缩力和剪切力。

例如,行业领先的设计采用从进料端到出料口逐渐减小的螺距。这形成了压缩梯度,随着物料的推进,有效地榨出更多的油。此外,集成锥形环部分增强了轴和套筒之间的密封性,减少了油回流,并最大限度地减少了饼中的仁残留。根据对标准化花生品种进行的对比测试,这些细微但关键的改进已证明可将出油率提高高达 8-12%。

然而,这些改进取决于细致的平衡——过度的压缩会导致籽粒过度粉碎,增加杂质,降低油品质量。因此,对螺杆和套筒组件进行精密加工,使其公差达到±0.02毫米,对于保持最佳压力,同时又不影响产量或油品清澈度至关重要。

现代全自动花生榨油机集成了智能控制系统,可持续监测和调整进料速率、螺杆转速和温度等工艺参数。这些反馈回路对于适应花生品种水分、籽粒硬度和环境温度的变化至关重要,这些因素都会显著影响出油率。

例如,东南亚的一家客户因季节性水分波动而面临产量不稳定的问题。通过在压榨室内采用传感器驱动的温度控制,并结合变频驱动 (VFD) 螺杆转速控制,该系统动态地保持了最佳压榨条件,使产量稳定性提高了 10% 以上。这不仅提高了产量,还降低了 15% 的能耗,充分体现了自动化与节能的协同效益。

除了机械和自动化改进之外,节能部件的采用也正成为关键的竞争因素。采用再生热回收系统可以回收压榨室的热能,预热进料花生,从而减少辅助加热器的负荷约 12%。同样,采用优质同步电机来优化螺杆电机的效率,可以降低电力需求并避免过热风险。

此外,生态设计的进步包括改进的油饼排放机制,可减少废物堆积并便于清洁,从而最大限度地减少可能导致异味和环境污染的残油氧化。

人们常常低估花生品种和加工温度对压榨结果的影响。在相同的机械条件下,蛋白质和纤维含量较高的品种往往产油量较低。温度控制也起着微妙的作用;压榨前将花生加热至约60-70°C可促进细胞壁破裂,但超过80°C则可能因热分解而导致油质下降。

西非的案例研究表明,根据特定批次特性微调螺杆转速和腔体温度,可使可提取油的产量提高5-7%,且不会影响风味或保质期。这种调整不仅需要设备具有灵活的参数设置,还需要操作员经过培训,能够识别细微的原材料变化。

| 范围 | 传统印刷 | 优化螺旋压榨机 |

|---|---|---|

| 平均产油率(%) | 38-42 | 45-50 |

| 能耗(千瓦时/吨) | 85-90 | 70-75 |

| 压制时间(分钟/吨) | 50-55 | 40-45 |

显然,这些数据表明投资机械和控制系统升级将带来切实的效益。当然,最佳选择取决于您工厂的规模、花生来源以及下游精炼能力。

专业提示:通过微调螺旋压榨机的关键参数,客户可实现高达15%的单位能耗降低,从而在不影响油品质量的情况下显著提高投资回报率。持续监测和自适应控制系统对于维持这些优势至关重要。

优化花生油压榨的旅程远不止于此。行业趋势正朝着更高的可持续性、数字化和智能维护方向发展——这些领域亟待进一步创新。

您可能在榨油过程中遇到过类似的挑战。哪些具体问题会影响您当前压榨生产线的产量或能源效率?请随时分享您的具体情况,我们可以为您提供来自同行的三种定制解决方案,以激发灵感,促进改进。

探索成熟的花生油压榨解决方案,立即提升产量